2025-01-13

更新

QC7つ道具とは、製品の製造工程や品質に関わるさまざまなデータを整理・分析するためのツールで、品質管理(QC:Quality Control)において不可欠なツールの一つです。QC7つ道具は、チェックシート、グラフ、パレート図、ヒストグラム、管理図、散布図、特性要因図の7つから成り、それぞれの図が異なる特徴を持ちます。QC7つ道具を使ってデータを整理・分析することで、製造現場の「問題点の見える化」が可能となります。

<パレート図>

パレート図は、棒グラフ、折れ線グラフを用いた図です。棒グラフでは項目別に分けたデータを値の大きい順に、折れ線グラフでは累積比率(各項目のデータ数を累積数の合計で割った値)を記します。

上図では、不良率についてのパレート図を示しています。棒グラフには、不良の発生要因を発生回数の多い順に、折れ線グラフでは各要因の累積発生比率を記しています。このようにパレート図では、ある問題に対して、最も影響を及ぼしている要因を一目で把握できるため、どの事項を優先して解決すべきかが明確になり、効率的に問題の解決につなげることができます。

引用元:株式会社キーエンス

特性要因図は、問題(特性)の背景にある要因を書き出し可視化した図となります。上図のように、4M(Man:人、Machine:機械、Method:方法、Material:材料)の観点から問題の背景にある要因を示すことで、系統的に整理することができます。また、特性要因図は、その図の形状が魚の骨に似ていることから、フィッシュボーンチャート、フィッシュボーン図と呼ばれることもあります。

特性要因図を用いて問題の原因を書き出し整理することで、問題の原因を絞り込み、推定することができます。ここで得られた推定原因について、次の項目で説明するグラフを用いることによって、より精密な分析・検証が可能となります。

グラフは、データを可視化した図です。グラフを用いることによって、データの比較や変化などが一目で分かるようになります。グラフにはさまざまな種類がありますが、品質管理(QC)には次のようなグラフがよく用いられます。

<品質管理に使用される代表的なグラフ>

引用元:株式会社キーエンス

折れ線グラフは、データの変動をみるもので、時間的変化や数値の変化を可視化することができます。

引用元:コンサルソーシング株式会社

棒グラフは、数量の大小を示すもので、棒の長さによって数値を可視化し、比較することができます。

引用元:コンサルソーシング株式会社

円グラフは、データの内訳を比率ごとに示したもので、各項目を割合ごとに示し、項目別の割合を確認・比較するのに役立ちます。

引用元:コンサルソーシング株式会社

帯グラフは、円グラフ同様、データの内訳を比率ごとに示したものです。ただし、上図のように、2つの帯グラフを並べることで、各項目ごとの全体に対する割合の変化なども可視化することが可能となります。

引用元:株式会社キーエンス

レーダーチャートは、項目別の評価を示したもので、全体のバランスをみるのに役立ちます。

引用元:株式会社キーエンス

ヒストグラムは、データを一定ごとの範囲に分け、その範囲に属するデータを度数として、棒グラフで表した図です。グラフの形状から、データの全体の分布状況や、ばらつき、ピーク値などを見ることができます。工程上の問題を特定することに用いられ、他にも、ヒストグラムの横軸に規格上限値及び下限値を設定することで、良品か不良品かを一目で把握できることから、品質検査などにもよく利用されています。

引用元:株式会社キーエンス

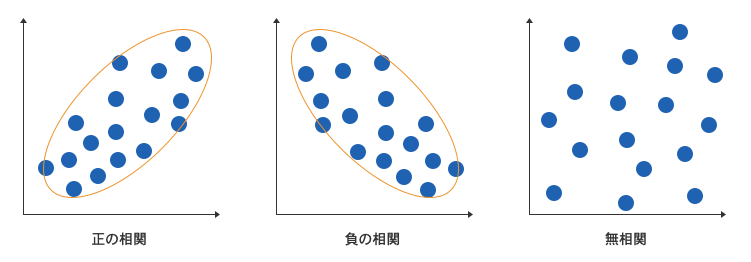

散布図は、2つのデータをそれぞれ横軸・縦軸にとり、点としてプロットした図です。点の分布形状から、2項目の関係性を見るのに役立ちます。散布図の分布形状には、主に上図に示した3つの傾向があり、形状によりデータの関係性を把握することができます。

<散布図の分布形状>

・正の相関…右上がりの形状。横軸値が増加すると、縦軸値も増加する関係性にある。

・負の相関…右下がりの形状。横軸値が増加すると、縦軸値は減少する関係性にある。

・無相関…横軸値の変動と、縦軸値の変動に法則性が見られない。2つの項目は相関関係にない。

例えば、横軸に加工条件(加工時間、温度、加工速度など)、縦軸に不良件数をとり散布図を作成することで、加工条件の変化による不良件数への影響を把握することができます。

引用元:株式会社キーエンス

管理図は、上図のように目標値を中心線(CL:Center Line)、その上下に公差を示す上方管理限界線(UCL:Upper Control Limit)と下方管理限界線(LCL:Lower Control Limit)を設定し、データを時系列に沿って折れ線グラフとして示した図です。データの変化を調べ、データの平均やばらつきについて時系列で把握することが可能となります。また、上限値と下限値を設定することから、データが正常値内かどうか容易に判断することができます。また、時系列にデータを収集することで、どのタイミングで正常値から外れたか(アウト、管理外れ)が分かるため、異常原因の特定にも役立ちます。

引用元:株式会社キーエンス

チェックシートは、あらかじめ設定した項目に対して、データを記入していく表です。チェックシートは、主に点検と記録の用途に分けられます。点検用のチェックシートでは、点検項目について漏れがないかなど、ポカミスを防止するのに用いられます。一方、記録用のチェックシートでは、問題解決において必要となるデータ収集に利用されます。例として、不良エラー記録用のチェックシートを上図に示しました。

このように現場の状況を随時記入し得られたデータは、後ほど前述したさまざまな図を用いて、分析に利用されます。そのため、チェックシートを作成する際にはその後のデータの活用を見据えた上で、リスト項目を設定することが重要となります。

Mitsuriでどんな取引が行われている?

新しい機能を使ってどう新規取引につなげる

そんな疑問に毎月メールでお届けします