.jpg)

2025-01-15

更新

「粉末冶金」という言葉を聞いたことがあるでしょうか。私たちの身近にある金属製品は、折り曲げたり、切断したりする以外にも、様々な加工方法で生み出されています。その一つに挙げられるのが、この粉末冶金(ふんまつやきん)。

粉末冶金とは、粉状の金属を成形して焼き固め、金属製品を作る方法。今回は、この粉末冶金にフォーカスを当て、加工工程や使用する金属粉の生成過程、メリット・デメリットについて、ご紹介します。

粉末冶金は、金属粉末を金型に入れて圧縮して固め、高温で焼結して部品を製造する技術です。聞きなれない方法かもしれませんが、例えば洋服についている金属製のボタンや、時計の金属バンドなど、私たちの生活の身近な製品に用いられている製造方法といえます。金型を用いて製造するため、小~中サイズの部品の大量生産に向いている技術です。

粉末冶金は、いたってシンプルな4工程で行われます。

粉末冶金の加工工程

①配合・混合

②成形

③焼結

④後工程

目的とする製品の性質に応じて、種々の金属粉末を決められた割合で配合し、混合機で均一に均します。

混合した金属粉末を、金型に注ぎ、自動成型機により常温で圧縮成形します。

圧縮した成形体を焼結炉に入れ、融点以下の温度のガス内で加熱し、焼結します。

精度や強度を高めたりする必要があるものは、後工程として、再圧工程・機械加工工程・熱処理工程を行い、完成となります。

引用元:日本粉末冶金工業会

材料として使用される金属粉末として、主に、純鉄粉、ステンレス鋼粉、高速度鋼粉、合金鋼粉、銅粉が挙げられます。他にも様々な種類があり、同時に生成方法も異なります。更には、同じ元素の金属粉でも、生成方法によって異なる特性をもつ金属粉が作られます。

主に、粉末冶金用の金属粉の生成方法は3つあります。

金属粉の生成方法

①アトマイズ法

②酸化物還元法

③電解法

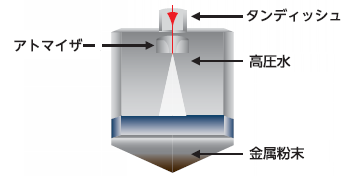

アトマイズ法は、鉄や銅、アルミニウムなどの地金を溶かし、高圧のガスや水を吹き付けることで凝固させ、金属粉を作る方法です。

溶解炉で溶かした金属を、小さなルツボに流し込みます。ルツボの底面の穴から流れ出た液状の金属に、高圧のガスや水を吹き付け、飛散・凝固させ、粉末状にして生成します。

引用元:エプソンアトミックス株式会社

酸化物還元法は、鉄や銅などの粉末生成において、微細な酸化物粉を水素・一酸化炭素・アンモニア分解ガスなどの気体で還元することで生成する方法です。

還元温度や時間を調整することで、生成粉の粒度調整が容易に行えるので、成形性・焼結性の良い金属粉を得ることができます。

電解法は、電気分解でマイナス極に粉末を析出させることで金属粉を生成する方法です。

電気分解を行うと、通常、プラス極面では金属の溶解や酸素の発生が起こり、マイナス極面では金属の析出、水素の発生が起こります。この仕組みを利用して、金属粉を生成し、脱水、乾燥後、粒度別に分離して使用します。

①成形性

塊状では加工が難しい金属や、難溶性の材料でも成形が可能です。また、成形後の追加工を必要とせずに完成品に仕上げることができる(これを「ニア・ネット・シェイプ」といいます)ため、歩留まりが良く、更には複雑な形状にまで成形することが可能です。部品一体化も可能なので、コスト低減にもつながります。

②組成自由度

金属粉末の配合を自由に組み合わせることができるため、目的に応じて様々な特性を持たせた製品を作ることが可能です。

③軽量性

加工過程で気孔を含むため、密度が真密度(100%の状態)よりも小さくなり、部品重量を軽減することができます。

④潤滑性

金属粉末の粒子の隙間である気孔に、潤滑油を行き渡らせることで(含油軸受)、効率の良い潤滑が可能になります。

⑤省エネ性

金型に充填した粉末が押し固められて製品の形状になるという加工特性から、素材のロスが非常に少なく、省原料・省エネルギーにつながります。

①原料価格

通常の金属は、塊状よりも粉末の方が高価な場合が多く、そのため、金属粉末を使用する粉末冶金では原料価格が高くつく場合がほとんどです。

②粉末挙動

水溶液のような流体と異なり、粉末は成形時に高さ方向に密度差(気孔のばらつき)が生じます。そのため、強度が部分的に異なったり、重心が中心に定まらないこともあります。

③強度等の機械的性質

長所の「③軽量性」で挙げたように、密度が真密度よりも小さくなる特性があります。このように、真密度の状態よりも気孔があることで、強度等の機械的性質が劣ることが想定されます。

④形状制限

金型を使用する加工であるため、加工の大きさと粉末の動きによって形状が制限されます。そのため、大型形状の製造は困難といえます。

冒頭で例に挙げた金属製のボタンや、時計の金属バンドなどの他にも、油を漉すための金属フィルターや、電動カミソリの外刃なども、粉末冶金で作られたものです。

また、加工上の特性から、自動車や機械の歯車など、小型で形がやや複雑な部品にも使用されています。金型を使用するため、コンパクトで大量生産が求められる部品に多く用いられています。

引用元:浦和冶金工業株式会社

「粉末冶金」は、あまり耳にすることのない製造方法ですが、機械部品に限らず、日用品の一部としても、私たちの身の回りで使用されている技術といえます。材料となる金属粉の製造に始まり、様々な過程を経て、製品の完成に結びついていることがわかりました。今後、更なる加工技術の発展に伴い、粉末冶金がどのように進化していくのか、期待したいですね。

Mitsuriでどんな取引が行われている?

新しい機能を使ってどう新規取引につなげる

そんな疑問に毎月メールでお届けします