2023-11-20

マテハン分析は、生産活動におけるモノの移動を分析するIE手法の一種です。

製造工程では、材料や部品が納入されてから製品が完成するまでに、さまざまな運搬を必要とします。運搬は価値作業を生むために必要な作業ですが、なるべく運搬時のロスを削減して、価値作業の比率を上げる必要があります。

マテハン分析とは、「マテリアル・ハンドリング(Material Handling)分析」の略称、および「運搬分析」とも呼ばれる手法で、自社内での荷下ろし・積み替え・移動・出荷作業などのモノの移動のロスを分析することを指します。

作業は【価値作業・付随作業・ムダ】3つに分類されますが、モノの移動は、付随作業に分類されます。

付随作業は価値作業を実行するために必要な作業であることから、モノの移動をいかに効率よく行うかが重要になります。

ここで製造業の基本的な生産の流れについて見てみましょう。

このなかでも価値作業を生むのは加工と組立をしている間のみです。価値作業である加工・組立においても、生産設備への細かいモノの移動が発生しますが、これについても付随作業に該当します。このことから、価値作業は製造工程のなかでも少ないことが分かります。

上記リストの加工・組立以外は付随作業になるものの、極力なくしたほうが生産効率は向上します。

付随作業とムダの比率を下げる、または価値作業の比率を上げるためは、IE手法の代表的な分析手法である稼働分析を行いますが、マテハン分析における運搬の改善は、価値作業の比率を上げるためにも重要なポイントとなります。

マテハン分析には多数の手法がありますが、ここでは代表的な【運搬工程分析・運動活性分析・カラ運搬分析】の概要についてご紹介します。

運搬工程分析は、「運搬工程記号」を使ってモノの流れと状態を記録する手法です。

運搬工程記号は代表的なものに【基本記号・台記号・動力記号】があります。

運搬活性分析は、運搬活性(モノの移動のしやすさ)に着目し、運搬活性指数と呼ばれる値を活用して分析する手法です。

カラ運搬分析は、運搬器具がモノを積んでいない状態での移動(カラ運搬、または空運搬)を分析する手法です。

運搬工程分析とは、「運搬工程記号」を使ってモノの流れと状態を記録する手法のことです。

運搬工程分析には、「直線式」と「配置式」の2種類があり、用途に応じて使い分けます。

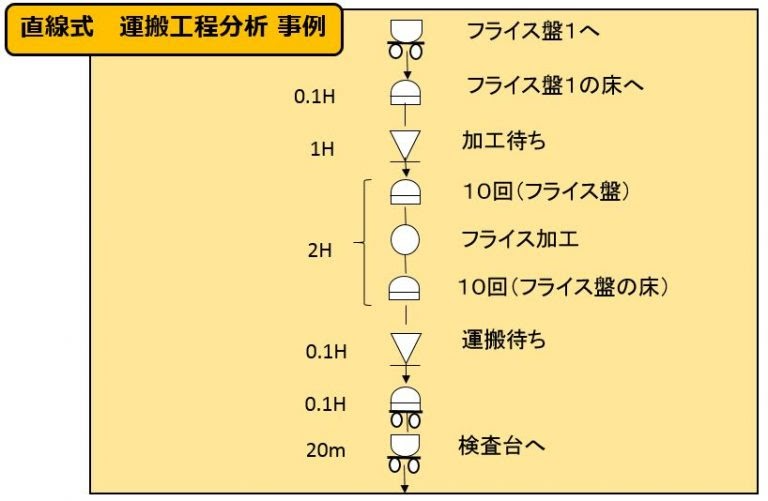

●直線式

直線式は、モノが流れる工程を分析記号と移動線を使って表し、分析する手法です。

記号の左側には【所要時間・距離】を、右側には【人・場所・仕事の説明】などを記入します。

直線式は、運搬するモノの状態や所要時間が分かりやすく、問題点を明確にしやすいメリットがあります。

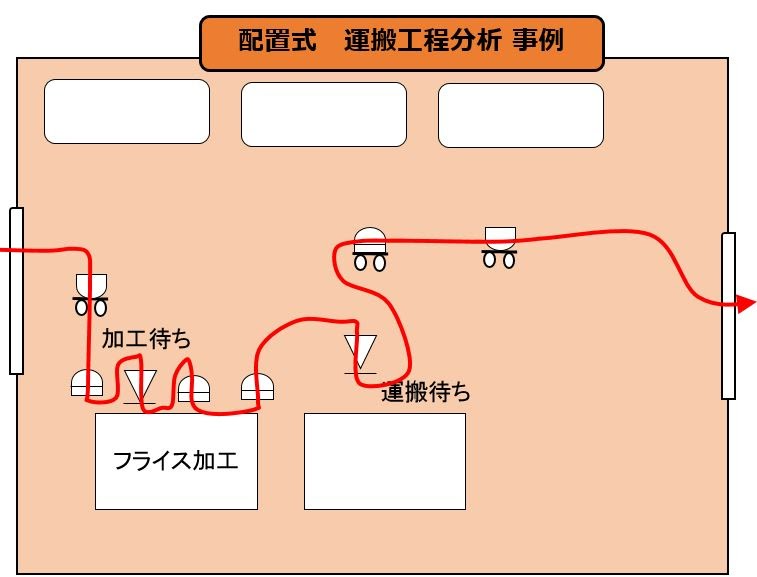

●配置式

配置式は、実際の現場のレイアウト図と直線式の分析図をもとに、運搬経路を線で結んで分析する手法です。

配置式は運搬の距離と流れが一目で理解でき、運搬時に発生するムダを判別しやすくなります。

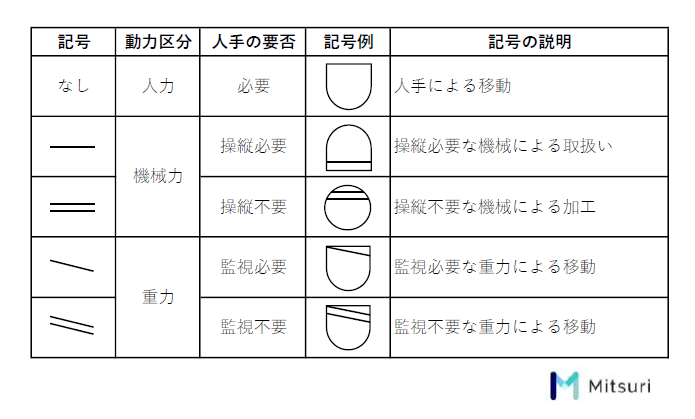

運搬工程記号は代表的なものに【基本記号・台記号・動力記号】があります。

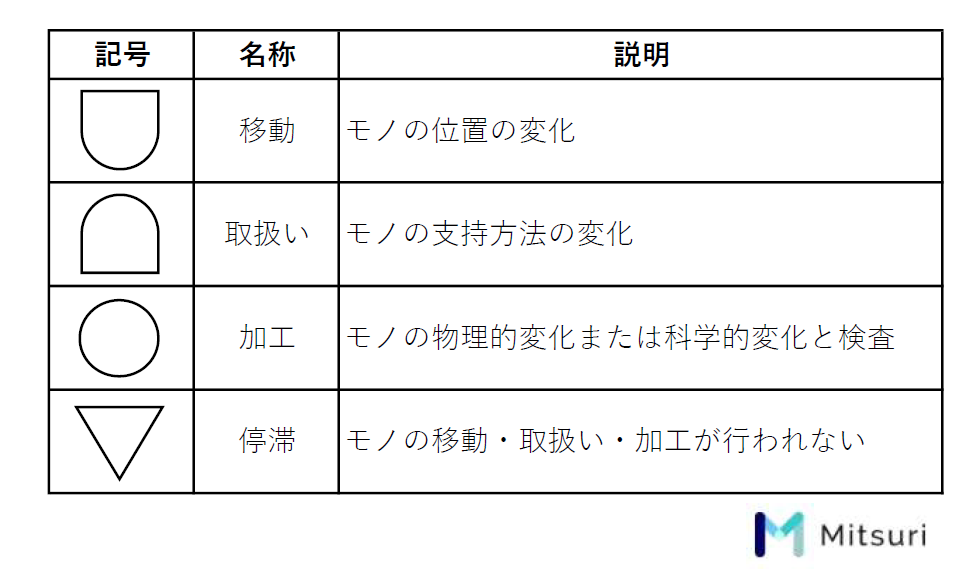

●基本記号

基本記号は、モノの扱われ方の区分を示しています。工程分析で使われている記号とは少し違いがあるので注意が必要です。

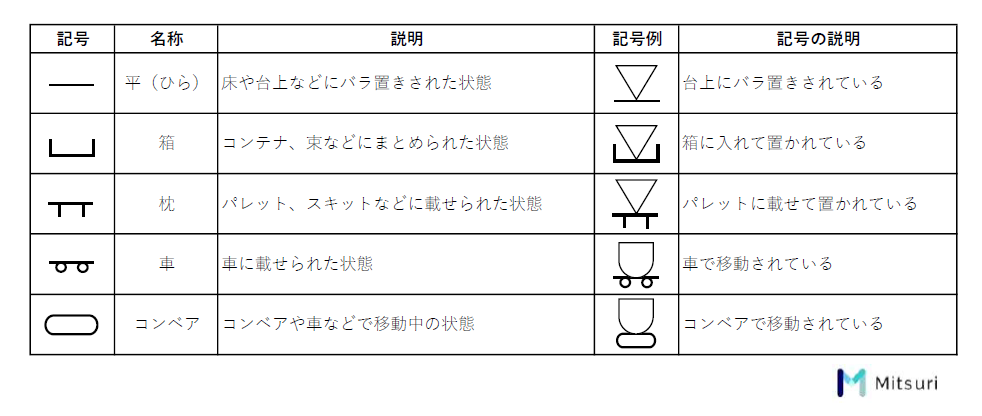

●台記号

台記号は、モノを置いたときの状態や移動手段を示す記号です。

●動力記号

動力記号は、モノの移動や加工の動力を判別することと、人手が必要かどうかの判別を示す記号です。

現場のレイアウト改善や運搬距離の削減など、分析を行う上での目的を明確にします。

分析は誰が行うか、どんな方法で行うかを決めます。また、観測の準備や協力現場の都合から、分析を行う期間も決める必要があります。

運搬工程分析記号を使って、直線式または配置式の運搬工程分析図にまとめます。記入用紙には分析対象の工程名や製品名、調査の期間なども記述しておきます。

運搬工程分析図を基に改善案の検討を行います。基本記号の移動・取扱い・停滞を示すものをチェックし、極力なくしていくようにしましょう。これらをなくすのが困難な場合は、運搬の時間・距離・回数を削減できるかを検討します。

運搬活性分析は、運搬活性(モノの移動のしやすさ)に着目し、運搬活性指数と呼ばれる値を活用して分析する手法です。

モノの取りやすさや移動のしやすさも、付随作業の比率を下げるための重要なポイントになります。

運搬活性指数とは、モノの置き方や移動の仕方によって発生したムダを数値化したもののことです。

ムダが多いほど運搬活性指数は低く、ムダが少ないほど運搬活性指数は高い値を示します。

運搬活性指数はベースの数値を4として考え、モノが置かれた状態から移動するまでにかかる手間の数を差し引いて計算します。

運搬活性指数を算出するための表は以下を参考にしてください。

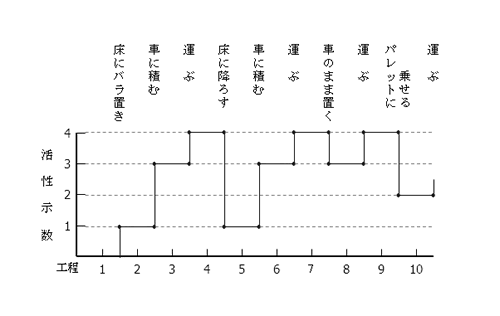

例えば、床にバラ置きされた材料を移動させるには、材料をまとめる・起こす・持ち上げる・運ぶ作業が必要で、4つの工程を必要とするため、活性指数は0の値を示します。

台車に積載している材料に関しては、まとめる・起こす・持ち上げる作業が不要で、動かす作業だけ必要とするので、活性指数は3の値になります。

運搬活性指数は縦軸に活性指数、横軸に工程を設定したグラフ化を行い、活性指数の低いものを見える化して、改善するポイントを探ります。

以下は運搬活性指数をグラフ化したものの参考図です。

算出した数値の平均値が2.5以下の場合は、深刻な状況を意味します。グラフで低い値を示すポイントを高くして改善するよう、対策を講じましょう。

ここでは、運搬活性分析図の作成方法を解説します。分析から改善までの手順については、運搬工程分析と同じ流れになります。

基本記号の【移動・取扱い】をピックアップして、改善したい対象の運搬プロセスが実際どのようにして行われているかを確認し、グラフの目盛りに説明を記入します。運搬プロセスは、床にバラ置き→車に積む→運ぶ~……といったようにプロセスの順番通りに並べましょう。

運搬活性指数をグラフにまとめます。まとめたグラフから活性指数の低いものを確認し、改善策を講じます。運搬の改善を行ったあとは、同じように運搬活性指数をグラフ化して比較すると、どれだけ改善されたかが明確になります。

カラ運搬分析は、モノを持ち運ばない状態での移動(カラ運搬、または空運搬)を分析する手法です。

例えば製品を車で移動させる際は、車を取りに行くときと車を返すときはモノを運搬していない状態であるため、カラ運搬となります。

カラ運搬がどの程度発生しているかは、以下の式によって算出されます。

カラ運搬係数の求め方

カラ運搬係数=(人の移動距離-モノの移動距離)÷モノの移動距離

カラ運搬係数がなるべく0に近い数値になるように運搬を行います。

マテハン分析により改善ポイントを明確にしたあとは、以下の着眼点を基に現場改善案を作成します。

●運搬工程分析による改善着眼点

・運搬活性を高める手段を考える

・停滞の時間・カラ運搬をなるべく減らす

・機械や重力の力を利用した運搬に変えられるか

・運搬距離を短縮するにはどうするか

・運搬の際に同じ場所を移動していないか

●運搬活性分析による改善着眼点

・床バラ置きしているモノを容器に入れた状態にして運搬活性指数を上げる

・パレットを使ってフォークリフトで運搬できる荷姿にする

・台車にのせた状態にしてすぐに運搬できるようにする

・コンベアでの運搬により最大限まで活性指数を上げる

運搬には、ムダを省くための重要なポイントとなる原則があります。改善案を考える際、以下の原則をベースに考えてみてください。

●活性の原則

活性の原則は、モノが動かしやすい状態を維持する原則です。

運搬活性指数の項で解説したように、床にバラ置きしている状態やコンテナに入った状態はロスが多く、コンベアで運ぶモノや台車に置いているモノはロスが少ない状態を意味します。

運搬で発生するムダを改善するためには、これらのロスをいかに少なくできるかが重要です。

●機械化・自動化についての原則

機械化・自動化についての原則とは、重力を活用することと、運搬と運搬の繋ぎ目に発生する取り扱いの手間を省くことが重要だ、という原則です。

重力を利用すれば、運搬にかかる手間を抑えられるので、なるべく利用したいものです。

この原則に該当する機器の例は、シューターや重カローラー、無人搬送車などが挙げられます。

●手待ち・カラ運搬についての原則

手待ち・カラ運搬についての原則は、運搬時において手待ちやカラ運搬を発生させないことを重要視した原則です。

これらのムダをなくすためには、アンドンを利用して運搬のタイミングをコントロールしたり、運搬の指示を見える化した「かんばん」を用いたりする方法が有効です。

●能力向上・作業改善についての原則

能力向上・作業改善についての原則は、運搬器具の仕様を標準化する、運搬するモノの重量を減らして効率を上げる、身体的にムリのない作業負荷や方法にする、といった原則です。

いかにして運搬を行う人が、高い能力を発揮できるかが改善のポイントとなります。

●移動経路についての原則

移動経路についての原則は、運搬経路が直線直角になるようにレイアウトする、または運搬の頻度が多いモノは距離が近くなるように配置するといった原則です。

運搬の際にムダが発生しないように、同じ場所を行ったり来たりしない移動経路を考えることも大切です。